您好,欢迎来到上海仪器仪表行业协会!

技术资讯

数字孪生在制造业的应用

全球著名IT研究机构Gartner曾在2017年至2019年连续三年将数字孪生列为十大新兴技术之一。北京航空航天大学陶飞教授团队对数字孪生技术进行了长期的深入研究,撰写了一批国际水准的学术论文。近期,美国工业互联网联盟(IIC)、IDC、埃森哲、赛迪研究院、信通院等研究机构相继发表了相关白皮书,我国从政府主管部门到企业也十分关注数字孪生技术。但是,如果不能正确理解数字孪生技术的基本内涵就囫囵吞枣地应用数字孪生技术,很可能会“走入歧途”。

数字孪生在制造业的典型应用场景

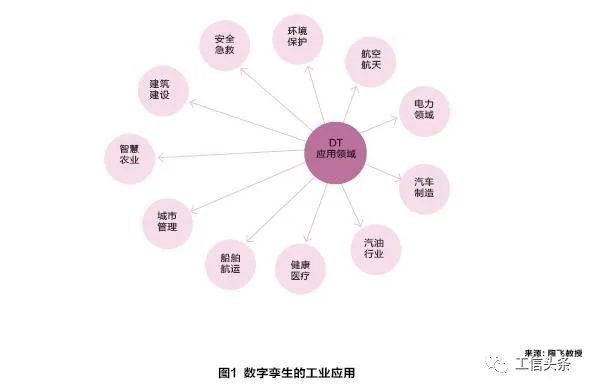

数字孪生技术在各个行业有广泛的应用场景。陶飞教授团队在《计算机集成制造系统》2018年第1期刊登的“数字孪生及其应用探索”一文中,归纳了14种应用场景,后来又在论文中介绍了数字孪生在航空航天、电力、汽车、石油天然气、健康医疗、船舶航运、城市管理、智慧农业、建筑建设、安全急救、环境保护等11个领域,45个细分类的应用。

笔者认为,数字孪生在制造业的应用前景广阔。其中,产品的数字孪生应用覆盖产品的研发、工艺规划、制造、测试、运维等各个生命周期,可以帮助企业推进数字化营销和自助式服务,有助于企业提升维护服务收入,创新商业模式;工厂数字孪生在工厂设计、建造,生产线调试、安装,工厂运行监控、工业安全等方面都可以对企业带来价值;数字孪生在供应链管理领域也可以应用,例如车间物流调度、运输路径优化等。

以下是数字孪生在制造业的典型应用:

产品的运行监控和智能运维

对于能够实现智能互联的复杂产品,尤其是高端智能装备,将实时采集的装备运行过程中的传感器数据传递到其数字孪生模型进行仿真分析,可以对装备的健康状态和故障征兆进行诊断,并进行故障预测;如果产品运行的工况发生改变,对于拟采取的调整措施,可以先对其数字孪生模型在仿真云平台上进行虚拟验证,如果没有问题,再对实际产品的运行参数进行调整。ANSYS的数字孪生技术在风电行业,可以帮助风电企业避免非计划性停机,实现预测性维护和运行控制与优化。

对于航空发动机的数字孪生应用,由于每台发动机的飞行履历不同,飞行的环境不同,健康服役的寿命以及维护历史差别很大,因此,应当对每台航空发动机建立其对应的数字孪生模型。GE航空对于正在空中运行的航空发动机进行实时监控,一旦出现故障隐患,可以通过对数字孪生模型的分析来预测风险等级,及时进行维修维护,显著提升了飞行安全。GE航空通过数字孪生模型记录每台航空发动机每个架次的飞行路线、承载量,以及不同飞行员的驾驶习惯和对应的油耗,通过分析和优化,可以延长发动机的服役周期,并改进发动机的设计方案。

在数字孪生应用领域,GE与ANSYS公司开展了战略合作。通过数字孪生技术的应用,实现产品的健康管理、远程诊断、智能维护和共享服务。通过结合传感器数据和仿真技术,帮助客户分析特定的工作条件并预测故障,从而节约运维成本。GE航空通过汇总设计、制造、运行、完整飞行周期的相关数据,预测航空发动机的性能表现:

1.将发动机传感器数据与性能模型结合,根据运行环境的变化和物理发动机性能的衰减,构建自适应模型,精准监测航空发动机的部件和整机性能;

2.将发动机历史维修数据中的故障模式注入三维结构模型和性能模型,构建故障模型,应用于故障诊断和预测;

3.将航空公司历史飞行数据与性能模型结合并融合数据驱动的方法,构建性能预测模型,预测整机性能和剩余寿命;

4.将局部线性化模型与飞机运行状态环境模型融合并构建控制优化模型,实现发动机控制性能寻优,使发动机在飞行过程中发挥更好的性能。

西门子将来自智能传感器的温度、加速度、压力和电磁场等信号和数据,以及来自数字孪生模型中的多物理场模型和电磁场仿真和温度场仿真结果传递到Mindsphere平台,通过进行对比和评估,来判断产品的可用性、运行绩效和是否需要更换备件。

在复杂装备的运维方面,可以通过AR技术,基于产品的数字孪生模型生成产品操作、装配或拆卸的三维动画。在实物环境下,透过各种穿戴设备或移动终端进行示教。PTC提供了先进易用的AR应用平台。

工厂运行状态的实时模拟和远程监控

对于正在运行的工厂,通过其数字孪生模型可以实现工厂运行的可视化。包括生产设备目前的状态,在加工什么订单,设备和产线的OEE、产量、质量与能耗等,还可以定位每一台物流装备的位置和状态。对于出现故障的设备,可以显示出具体的故障类型。华龙讯达应用数字孪生技术,在烟草行业进行了工厂运行状态的实时模拟和远程监控实践,中烟集团在北京就可以实现对分布在各地的工厂进行远程监控。海尔、美的在工厂的数字孪生应用方面也开展了卓有成效的实践。

生产线虚拟调试

在虚拟调试领域,西门子公司及上海智参、广州明珞等合作伙伴已开展了很多实践。虚拟调试技术在数字化环境中建立生产线的三维布局,包括工业机器人、自动化设备、PLC和传感器等设备。在现场调试之前,可以直接在虚拟环境下,对生产线的数字孪生模型进行机械运动、工艺仿真和电气调试,让设备在未安装之前已经完成调试。

应用虚拟调试技术,在虚拟调试阶段,将控制设备连接到虚拟站/线;完成虚拟调试后,控制设备可以快速切换到实际生产线;可随时切换到虚拟环境,分析、修正和验证正在运行的生产线上的问题,避免长时间且昂贵的生产停顿。

虚拟调试技术对企业的价值体现在:早期验证优化研发+工艺+制造的可行性,减少物理样机投入成本;减少去用户现场做机器人调试时间和出错率,节约出差成本;虚实融合后为整个工厂的数字孪生打好基础,工厂建成之后可以与SCADA系统融合,打造基于三维模型的可视化监控系统,实现工厂的数字孪生。

Maplesoft公司的MapleSim平台提供了一体化的生产线虚拟调试解决方案。罗克韦尔自动化凭借百年的行业积累,近期通过战略投资和加速整合生态合作伙伴等方法在加速完善数字化解决方案。2019年,罗克韦尔自动化收购了数字模拟和仿真的创新型工程软件开发商Emulate3D。其软件使客户能够在制造和自动化成本实际发生和交付最终设计之前对机器和系统设计进行虚拟测试,改进系统规划和设计决策,以便能够在最终设计定型与制造成本落地之前对设备系统的设计进行验证,大大缩短产品上市时间和提高运营效率,还可以利用工厂的数字孪生模型对员工进行培训,降低工厂运营的风险。

美的集团旗下的美云智数的MIoT.VC系统提供了基于数字孪生的虚拟调试解决方案。其组件库内置1400多个机器人组件,内置KUKA、ABB、安川、川崎等各主流机器人协议;可以通过图形示教,快速进行机器人姿态设计、运动路径干涉检查和姿态合理性分析;支持机器人姿态和轨迹的离线编程与虚拟调试,与现场设备的实时联机;支持喷涂、焊接等机器人动作示教、离线编程及虚拟调试。该系统支持OPC-UA 和西门子S7两大工业协议。

机电软一体化复杂产品研发

对于高度复杂的机电软一体化产品,可以在研发阶段通过构建产品的数字孪生模型,并通过工程仿真技术的应用加速产品的研发, 帮助企业以更少的成本和更快的速度将创新技术推向市场。运用数字孪生技术,能够综合利用结构、热学、电磁、流体和控制等仿真软件进行单物理场仿真和多场耦合仿真,对产品进行设计优化、确认和验证,还可以构建精确的综合仿真模型来分析实际产品的性能,实现持续创新。通过结合创成设计技术(Generative Design)、增材制造技术、半实物仿真技术,可以显著缩短产品上市周期。

GE公司认为,从概念设计阶段开始推进航空发动机的数字孪生应用,更容易地将设计和结构模型与运行数据相关联,同时,还有助于优化设计,提高生产效率。精航伟泰测控仪器(北京)有限公司提供了基于模型的卫星数字孪生设计解决方案,可以最大限度地将验证后的设计模型自动转化为卫星的物理实现,例如可以根据相关设计模型自动生成星载软件的代码。

数字营销

对于尚未上市的新产品,通过发布其概念阶段的数字孪生模型,让消费者选择更喜欢的设计方案,然后再进行详细设计和制造,这样有助于企业提升销售业绩。同时,通过构建基于数字孪生模型的在线配置器,可以帮助企业实现产品的在线选配,实现大批量定制。

数字孪生对制造企业的应用价值

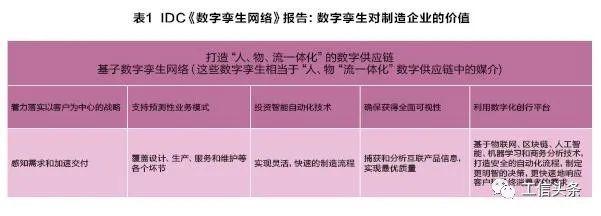

IDC在2018年5月发表的《数字孪生网络》报告中指出,到2020 年底,65%的制造企业将利用数字孪生运营产品和/或资产,降低质量缺陷成本和服务交付成本25%。

产品数字孪生应用的价值是通过虚实融合、虚实映射,持续改进产品的性能、为客户提供更好的体验,提高产品运行的安全性、可靠性、稳定性,提升产品运行的“健康度”,在此基础上提升产品在市场上的竞争力。同时,通过对产品的结构、材料、制造工艺等各方面的改进,降低产品成本,帮助企业提高盈利能力;而工厂数字孪生应用的价值主要体现在构建透明工厂,提升工厂的运营管理水平,提高整体OEE,降低能耗,促进安全生产等方面。要真正实现工厂数字孪生应用的价值,需要装备用户企业和装备制造企业进行深层次的合作。

GE公司对数字孪生的应用价值给出了一段经典描述:数字孪生通过海量的设计、制造、检测、维修、在线传感器及运营数据来建立和获取信息,运用一系列高保真的计算和基于物理实体的模型,以及高级分析方法来预测资产设备在其全生命周期的健康和绩效。数字孪生模型的准确程度随着时间推移,通过更多数据来对模型进行精炼,以及类似设备部署其数字孪生应用而提升。模型随着数据的持续采集而不断修正。数字孪生模型提供了设备的详细知识,预测对各种可能场景的应对情况,并作为实时参照来构建各种应用系统,以实现优化各类服务,提高绩效和效率,改善运维、供应链和业务运营等业务价值。

数字孪生技术最早的倡导者之一,NASA国家先进制造中心主任John Vickers认为:“数字孪生模型的最终目标是在虚拟环境中创建、测试和生产所需设备。只有当它满足我们的需求时,才进行实体生产。然后,又将实体生产过程通过传感器传递给数字孪生模型,以确保数字孪生模型包含我们对实体产品进行检测所能够获得的所有信息。”

另一篇GE发表于2015年的文章指出:数字孪生模型的优势是通过结合从设计到实时采集设备的数据等相关信息,来对设备在全生命周期进行优化。不仅可以降低原型设计或制造的成本,而且可以通过将实时数据导入数字孪生模型进行分析,从而预测故障,降低维护成本,减少停机时间。

数字孪生的推进策略

数字孪生是制造业推进数字化转型和智能制造的战略举措和现实途径之一。对于制造企业而言,推进数字孪生应用需要建立明确的目标,以价值为导向,建立跨部门的推进组织,结合IT、自动化、研发、仿真、工艺、测试、设备运维等部门的团队,并引入专业咨询机构,务实推进。

数字孪生应用是IT/OT融合的典型应用,要实现虚实映射,需要搭建工业互联网平台,明确应用对象的重点是企业生产的产品,还是工厂,抑或是供应链;面向产品的数字孪生应用重点是支持产品研发、市场推广还是运营维护;面向工厂的数字孪生应用重点是工厂或产线建设期间的虚拟调试,还是工厂运营阶段的可视化与优化。同时,企业需要建立全三维设计、仿真驱动设计的技术基础和组织体系。推进数字孪生需要制定整体规划,但结合具体目标,分步实施,不能搞“大而全”的应用。推进数字孪生应用必须合理把控风险。

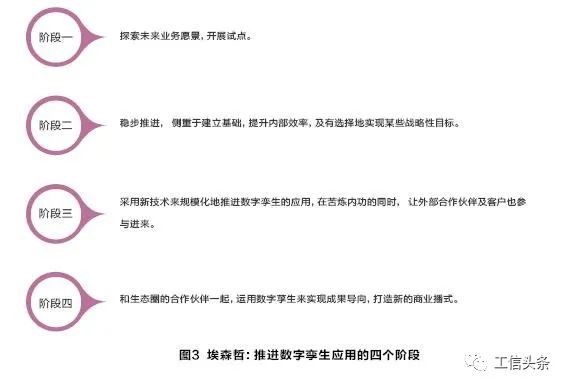

埃森哲《数字孪生:打造生力产品,重塑客户体验》白皮书提出了推进数字孪生应用的四个阶段。

在数字孪生的实际应用当中,不可能,也没有必要盲目追求所有数字孪生模型的“高保真”。因为保真度的提升意味着构建数字孪生模型的难度和成本的大幅度提升,同时,对数字孪生模型进行分析的复杂性和耗时也会迅速攀升。数字孪生模型越复杂,也就越难以实现虚实映射的实时性。在实际应用当中,对所有零部件的多物理场都进行复杂的三维仿真耗时很长,往往会进行降阶处理,通过一维仿真对产品的整体性能进行分析。因此,企业需要根据实际应用需求和性能价格比来选择构建不同保真度的数字孪生模型。

数字孪生在制造业的应用前景展望

数字孪生是一个既具有前瞻性,又易于被各界理解的创新理念,数字孪生这个术语本身的“生命周期”会很长,而不是短期流行的时髦词汇。数字孪生理念经过概念炒作阶段之后,会逐渐走向务实推进的阶段。

目前,围绕数字孪生技术的讨论更多地还集中在概念探讨阶段,我国制造企业真正开展的实际应用还处于初期阶段。正如前一阶段各方面热议,工业互联网缺乏“杀手级”应用一样,企业也应该在产品数字孪生和工厂数字孪生领域找到自己的“杀手级”应用。

即使没有数字孪生,很多装备制造企业也已经开始通过工业互联网(工业物联网)平台,对正在服役的装备进行远程监控,并利用工业大数据和人工智能技术进行预测性维护。那么,通过数字孪生技术实现虚实融合,可以进一步通过对这些装备运行过程的实时仿真和优化,提升设备运行绩效,避免异常事故。同样,即使没有数字孪生,很多制造企业也在建设生产监控与指挥系统,实现工厂的可视化、透明化。那么,通过数字孪生技术实现虚实映射,可以更加精准地把控工厂、车间、产线和设备的生产、能耗、质量、物流供应的实时状态,从而提升工厂的运行绩效,避免设备非计划性停机。因此,数字孪生应用给制造企业带来的价值是实实在在的。

笔者建议,制造企业应当组织针对数字孪生的培训,深入研究数字孪生的理念、数字孪生相关产品和解决方案,结合自身的产业特点和实际需求,找到数字孪生应用的突破口。在此基础上,制定数字孪生应用规划。

数字孪生应用,长路漫漫,但路就在脚下!从数字孪生应用中获益的机会,属于有准备的企业!(作者:黄培e-works(ID:e-works) CEO 来源:工信头条 本文发表于《中国工业和信息化》杂志2020年7月刊总第25期 )

Copyright © 上海仪器仪表行业协会 版权所有 沪ICP备08100447号