您好,欢迎来到上海仪器仪表行业协会!

经营管理

降库存是推动意志力极限

- 分类:管理经验

- 作者:

- 来源:

- 发布时间:2019-06-19 08:09

- 访问量:

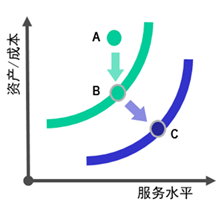

【概要描述】降库存是推动意志力极限 从理论上说,服务水平跟库存水平正相关。也就是说,要提高服务水平,就得增加库存;要降低库存,就得牺牲点服务水平。这里有个重要的前提,即库存与服务水平已经优化,多余的库存“水分”已被挤掉,也就是说已经处于图1中的B点临界曲线,在库存与服务水平的“效率边界”上(EfficiencyFrontier)。现实中,达到临界状态的企业少之又少。极少的顶尖企业能同时优化库存和服务水平,做到

降库存是推动意志力极限

【概要描述】降库存是推动意志力极限 从理论上说,服务水平跟库存水平正相关。也就是说,要提高服务水平,就得增加库存;要降低库存,就得牺牲点服务水平。这里有个重要的前提,即库存与服务水平已经优化,多余的库存“水分”已被挤掉,也就是说已经处于图1中的B点临界曲线,在库存与服务水平的“效率边界”上(EfficiencyFrontier)。现实中,达到临界状态的企业少之又少。极少的顶尖企业能同时优化库存和服务水平,做到

- 分类:管理经验

- 作者:

- 来源:

- 发布时间:2019-06-19 08:09

- 访问量:

降库存是推动意志力极限

从理论上说,服务水平跟库存水平正相关。也就是说,要提高服务水平,就得增加库存;要降低库存,就得牺牲点服务水平。这里有个重要的前提,即库存与服务水平已经优化,多余的库存“水分”已被挤掉,也就是说已经处于图1中的B点临界曲线,在库存与服务水平的“效率边界”上(EfficiencyFrontier)。

现实中,达到临界状态的企业少之又少。极少的顶尖企业能同时优化库存和服务水平,做到低库存下的高服务水平(处于图1中的C点曲线);做得不错的企业以高库存为代价,实现高库存下的高服务水平(处于图1中的B点曲线);大多数的公司则在高库存、低服务水平的泥淖里打滚,库存一大堆,有货率却一塌糊涂(处于图1中的A点)。对大多数企业来说,用不着牺牲服务水平,降库存就有很多潜力可挖,需要的不是技巧,而是意志力。

图1供应链的“效率边界”

先谈一谈高库存下的高服务水平。这些企业以客户服务为重,库存决策比较保守。他们一般知道该备哪些物料,但不知道该备多少,或者在客户满意度为主的绩效考核驱动下,偏向于备多一点。

在那些供应链运营卓越的公司,高库存、高服务水平的情况比较普遍。对这些公司来说,库存控制上需要的是风险意识,即自上而下地承担些风险,自上而下地加压,像“海绵里挤水”,不牺牲服务率的情况下,库存还是有降低的余地。需要注意的是,高层一定要承担风险,不能只发指令、定政策。因为基层降掉一些库存,有时会导致料号层面的短缺,引起内外部客户的不满,虽然不影响整体客户服务水平。

要知道,内部客户对基层计划人员的评判是基于料号的:我要的这个料没货,是你们制定计划时没做到位。如果计划人员辩护说,我们的整体目标是95%的有货率,现在我们达到了97%,八成会被敲得满头是“包”——内部客户看到的都是他没拿到的料。但同样的话由管理层,特别是高层讲的时候,效果就不一样,因为管理层对管理层、高层对高层,更多的是在整体服务水平层面对话。这时候高层得站出来说话,承担后果。否则,基层得不到保护,没有安全感,在降低库存时会阳奉阴违,以各种方式敷衍了事。

再说一说高库存下的低服务率。这些公司的特点是库存动辄千百万,但要用的料没有备齐,备的大都是些没用的。他们不知道什么料该备,也不知道该备多少。从严格意义上讲,库存计划职能在这类公司不存在,备什么料、备多少料,都是销售、工程师或产品管理决定的,库存计划员只是“跪受笔录”。库存计划是个技术活,可以说是供应链管理中最专业的领域。一帮专门做计划的人都不知道怎么备料,工程师和销售自然也精明不到哪里。于是在这种公司,断料、短料是家常便饭。销售和客户们除了催料加急外,就是逼着计划部门放更多的库存,制造更多无用的库存,成了恶性循环。根本原因呢,是因为备什么料、备多少的根本问题没解决。而库存计划部门呢,也就继续在夹缝中做仆人。公司也就一遍又一遍地重复低水平错误,千百万库存就这样压了下来。

库存太高,这两种公司都在降库存,但往往越降越糟,非但库存没减,而且每一次降库存,新一轮的库存就会膨胀。为什么呢?因为损害了内外客户的利益,影响了客户信任,结果只能导致更多的客户介入。而内外客户介入越多,结果只能是备越多的没用的料,库存水平越降越高。

具体来说,有两种情况:

其一,为了很快见成效,这些公司往往从用量大的料开刀。因为用量大,库存计划水位一旦调低,短期内实际库存就会降下来。但因为两种公司的基本功不强,不知道设立合适的库存水平,他们往往降得太低,造成缺货。正像我们前面说到的,缺货就如打草惊蛇,引起内外客户的强烈反弹,除了以前降下来的又得补上去外,别的一些没用的料也得加库存。

其二,在以长尾需求为特点的行业,很多料用量很低,往往只备1个。如果不备,一旦用到,库存计划员们就吃不了兜着走。所以,很少有人敢做“从1到0”的决策,把库存计划水位调成0,那就只好做“从2到1”或“从3到2”的决策,降低的是那些用量相对高的料,造成了与上种情况一样的后果。

既然有用的不能动,没用的动不了,那要该怎么降库存呢?这还是得在没用的料上“下功夫”。在长尾需求显著行业,一个库没用的料往往在另一个库消费不错。在用不着的库里拿掉计划水位,把库存搬到有用的地方,过段时间就用掉了,这样库存就下来了,虽然周期长一些,但稳妥。

这里需要的其实不是技巧,而是决心,即承担心理上的压力,敢作敢为。当你想拿掉某个料的时候,内外客户都会说,万一需要而没料,生产线停下来,你该怎么办?不过转过来想想:这料放在仓库都两三年没用了,那下一两年还要用的概率会有多高呢?所以,真正的业务风险很小,有的不过是心理压力。再退一步想,万一"中了彩票",客户要这料,那也没什么大不了,因为库存系统的目标不是100%的服务水平,缺这种料,缺得对。知道要备什么料是水平,知道要缺什么料更是水平。

这里有一个公司决心降库存的小故事。某工业品公司的备件服务水平一直接近100%,库存也很高,属于典型的高库存、高服务水平。新的计划经理上任伊始,面临的最大挑战就是降库存。这个经理深知,降库存得从那些用不着的料着手。他就分析全球几十个库的用量,把那些单价昂贵、用量奇低的料拎出来,一刀切,库存水位统统设为零。

这下捅了“马蜂窝”,各地的内部客户纷纷跳起来。这位经理说:“你们想把这些料的水位设回去,那好,我们一个一个地来重新审批。”内部客户看着那么长的一个清单,挑了些,估计连10%都没有。计划经理也做了让步,把那些料放回去了,让内部客户觉得赢了。两三年过去了,当时拿掉的料,真正影响客户的微乎其微,而库存却降掉几百万。(作者:刘宝红)

Copyright © 上海仪器仪表行业协会 版权所有 沪ICP备08100447号