您好,欢迎来到上海仪器仪表行业协会!

经营管理

瓶颈理论。

1/6 我是说在座的各位,都在瞎忙

假如你有两个下属,小A和小B,工作流程是小A做完工作后,给小B完成。结果小A工作效率很高,导致工作在小B那里大量积压。作为领导你该怎么解决这个问题呢?

一般而言,你肯定会帮助小B提高工作效率,或者在这个环节增加人手。

但如果并不是小B本身的问题,而是这个环节有先天缺陷,既无法增加人手,也不可能提高效率,怎么办呢?

而且前提是,你要知道问题是出在小B这个环节上,但如果是一间大工厂、大公司,整个生产过程有几十个环节,十几种流程,多类产品,大部分管理者看不出问题出在小B这个环节。

你能看到的,只是一部分工人在拼命加班加点生产,一部分工人却因为没有零件而无所事事,一部分环节三天两头出事故,一部分环节设备开工率不足一半,一边是严重拖延的订单,一边是积压如山的原料和半成品。

我不是说你,我是说在座的各位,都在瞎忙——不是大家不努力,而是流程出了问题。从第一版读者的反馈看,这种情况非常常见:

怎么办呢?

这是一本名为《目标》的书想要解决的问题,并提出了“TOC理论”,它是我看过的第一本管理书,一开始我以为是小说,没想到从此喜欢上了管理学。

书中讲述了美国的一个小镇上一家快要倒闭的工厂,经营不善的原因既不是产品卖不出去,也不是招不到工人,而是生产事故频频、订单严重拖延,原材料积压、生产成本过高。

公司威胁厂长在限期内解决这一系列问题,否则就要关闭工厂,工人都将失业。走投无路的厂长请了自己的老师,一位物理学家。

结果,老师给出了一系列乍看极不合理的答案。

2/6 都是瓶颈惹的祸

厂长初见老师时,曾得意地告诉他,自己工厂的一个部门已实现了机器人流水线,生产能力提升了36%。

于是,老师“不怀好意”地反问他:那么你们一定是多赚了36%的钱啦?

事实上,并没有,只是一个车间的生产能力提高了而已。

接下来,老师就好像一个算命先生一样,很肯定地告诉厂长:

——因为工会,你不能把那些被机器人代替的员工炒掉,所以你的管理成本也没有下降,是不是?

——你不但没有多赚36%的钱,甚至最终的产量也没能提升,是不是?

——不但你的订单交付能力直线下降,你的存货还直线上线,你的工厂已经快要倒闭了,是不是?

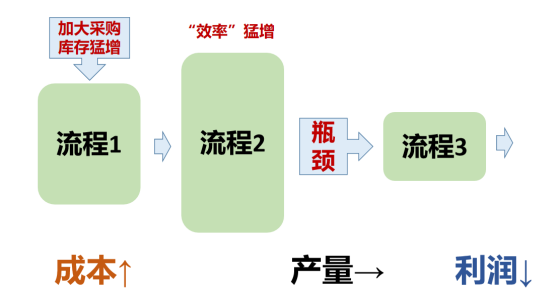

正如本文开始提出的问题,如果某一个环节的“效率”猛增,必然给下一环节带来“半成品积压”,同时,又要求上一个环节不断加大零件供应,这就造成了成本的猛增,管理费用也大大增加。

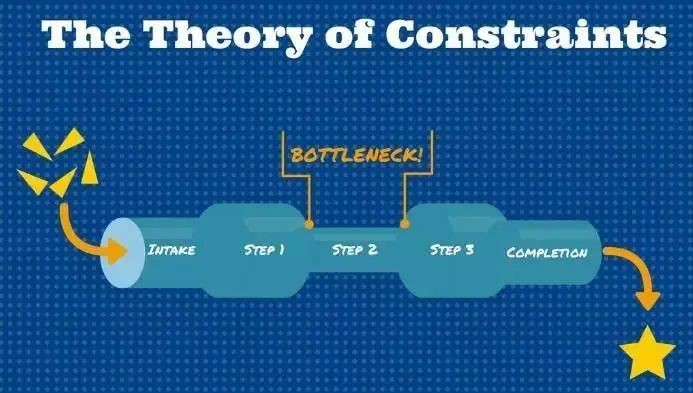

这就是TOC理论的核心,首先它定义了什么叫“瓶颈”——任何一个环节,只要它的产能小于其他环节对他的需求,就是瓶颈。

但为什么最终的产量也没有增加,利润反而还下降了呢?

根据短板效应,工厂的产能就等于瓶颈的产能,所以产量没有增加;而机器人增加某一个环节的效率,反而造成内部生产的浪费,比如上一个环节存货成本的增加、人员管理的困扰等等。

打个书里的比方,我们小时候春游,排成长长一列队伍前进,但队伍速度并不是所有人的平均值,而是取决于队伍中最慢的那一个人,那个人后面所有人的速度都会因此慢下来。

如果“最慢的那个人”前面的那些人只管自己走不回头的话,整个队伍会越拉越长——而队伍的长度相当于整个工厂的生产成本。

“瓶颈”理论其实很好理解,可老师开出的第一个“药方”却让人难以接受。

老师开出的第一个“药方”是——停止机器人,让效率最高的环节慢下来。

有经验的老师都知道,春游的队伍想要不走散,就要把走得慢的同学放在队伍最前面。

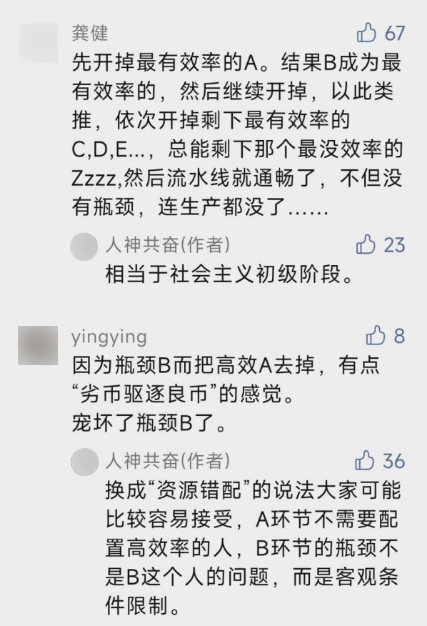

本文的第一版中,我发现很多留言都无法接受这个答案:

要理解这个点,还是要回到这本书的名字——目标。

在书的开头,老师问了厂长一个既普遍又奇怪的问题:“你们工厂的目标是什么?”

厂长下意识地说了一句:“我们的目标是发挥最大的效率,生产出产品。”

“错了,我是问一个企业真正的目的。”

企业的目标不是为了提高效率,提高效率只是手段,企业的目标就是利润,如果降低效率反而能赚钱,为什么不可以降低呢?

之所以引起读者误解,这里要“干掉的”不是“过于高效的人”而是“过于高效的环节”,包括读者和很多管理者,遇到问题都先会考虑是人的问题,但在实际管理中,流程的问题远远超过人的问题。

这个案例影射到现实中的经营管理,是一个很常见的现象:

有一些环节,以现有的技术水平,不管是砸钱还是加人,都无法提高效率,在这种无法解决瓶颈的情况下,我们应该如何优化流程,尽可能提高整个流程的效率呢?

从这个瓶颈出发,老师与厂长想出了一系列的方法。

3/6 流程再造的三个方法

第一个方法:瓶颈前置

把瓶颈部门(也就是效率最低)的环节放在第一个,以降低非瓶颈部门(即效率比较高的部门)的效率,来控制整个工厂的成本。

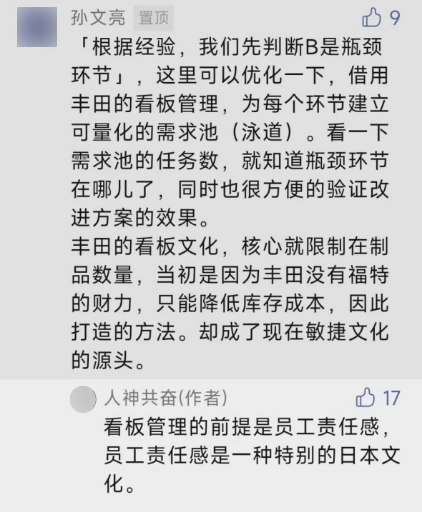

这就类似于“以产控销”,第一版有读者也提出,这就是丰田生产方式中的“看板管理”。

理想很丰满,现实很骨感,包括了几十个复杂环节的工厂,总不能因为一个环节的效率上升,就让所有环节同时一起上升吧?这根本做不到。

当然,把效率最高的环节的效率降下来,只是一个“控制成本”的权宜之计,而治本之道,仍然是要在无法提升“瓶颈部门”产能的情况下,提高“通过瓶颈”的效率。

就像一条小马路,如果不能拓宽,那就想办法提升“通行效率”。

第二个办法:把质检环节前置

工厂的任何一个环节都有可能产生废品,但总是要到最后才质检,也就是说,这些废品同样耗用了“瓶颈部门”的宝贵产能,厂长决定把质检分成两步,在“瓶颈部门”前一个环节新增一次质检。

表面上看,这增加了少量的运营成本,但它能防止废品占用“瓶颈部门”的宝贵产能,从而提高了“瓶颈通行效率”。

不过,质检环节前置能节约的产能也就百分之几,还是要想别的办法。

方法三:按紧急程度处理订单

厂长和老师经过生产线的排查,还发现了一个问题,某些订单好不容易经过了“瓶颈环节”,却因为没有到发货时间,产品堆在仓库里,自然钱也收不到;而某些紧急的订单,到了发货时间,还在“瓶颈环节”排队,导致客户取消订单,或者罚款。

这是因为,工厂的订单并不是完全先来后到的,而是分紧急程度,让有些订单“插队”。但如果遇到“瓶颈环节”,问题就复杂了,某些不急的订单,因为不经过“瓶颈环节”,反而“后发先至”,相反,要经过“瓶颈环节”的订单,就算是先安排生产,最终出品时间也有可能落在后面。

这个现象在工作中也很常见:自己连夜加班赶出来的工作成果,却在下一个环节的同事的电脑里睡了一个礼拜的大觉,而他在做一件对他而言很紧急,但对公司而言却一点也不急的事。

于是,厂长把每一个零配件分为三类:

- “不需要进入“瓶颈部门”的;

- 可以慢一些进入“瓶颈部门”的;

- 需要优先进入“瓶颈部门”的”。

贴上不同标签,每一个环节都要按标签处理订单,而不是先来后到,保证“最紧急的任务”优先通过“瓶颈部门”。

所以,不但“瓶颈部门”的产量决定最终的产量,而且,“瓶颈部门”的产出顺序也决定了最终的顺序。

类似的方法还有很多,虽然都是小修小补,但在无法改变瓶颈的情况下,累加在一起,却可以大大提高整体的效率。

这些方法有一个共同点:以“瓶颈环节”为核心安排生产,最大程度地保证“瓶颈环节”的产能,甚至可以为了“瓶颈环节”的效率而牺牲其他环节的效率。

这就完全颠覆了以往一些资源向“高效率部门”倾斜的传统理念。

除了工厂的精益生产,中国特色的电视剧制作,也是一个围绕“瓶颈环节”流程再造的例子。

4/6 以“流量明星”为核心的电视剧制作

电视剧的拍摄中,最大的瓶颈环节是“流量明星”。

流量明星是收视率的保证,但流量明星走红也就是那几年,时间有限,属于稀缺资源,自然特别贵,要控制成本,就要压缩他们的档期。一部几十集的剧,制作精良一些的可以拍三、五个月,但这些大牌明星的拍摄时间只能集中在十几天内拍完。

所以,电视剧的拍摄都是AB组,A组由导演带着主角拍主线,利用十几天的档期,一口气全部拍完;B组由副导演拍副线、配角镜头、群演的大场面镜头,还有一些后期要用的注水戏等等,可以按正常节奏拍。

说起来简单,但实际制作中却非常复杂,因为主角是每一集都要出现的,与配角有大量的对手戏,除了同框出镜,都不是同场拍的,AB组各念各的台词,后期剪在一起,演员都要学会与“空气”作对手戏。

这不但对导演、对后期制作有要求,还要求编剧考虑到主线与副线穿插的问题,要做到就算副线情节后期重拍了,也不用换主线的台词,不影响整体穿插的效果。

以“明星”为核心的制作流程,原因在于流量明星是稀缺资源,是瓶颈;相反,电影就不一样了,电影票是要花钱买的,票房主要靠口碑,流量明星扑街的比比皆是,加上电影制作经费更高,不需要压缩明星拍摄档期,不存在AB组,明星也就不再是瓶颈环节。

5/6 解决个人工作中的瓶颈

瓶颈TOC理论,同样对我们个人的工作方法有帮助。

假如我们有一项复杂的工作,先后经过“A、B、C、D”四个环节,我们一般有四种处理方法:

第一种是“跟着感觉走”“跟着兴趣能力走”:先做A,感觉差不多了,再做B,到了C时,想一想还有时间吗?有时间就把C、D这两个环节做得细一点,没时间的话,就粗一点。

这种方法的缺点很明显,时间紧的任务,A、B的大量努力到了C、D环节就被浪费了;相反,时间宽裕的话,A、B的工作布局就太小,常常会制约C、D环节的工作。

第二种是“全局考虑法”:先规划一下A、B、C、D四个环节的占用时间,再按计划执行。

这个方法肯定比前两个好,但它也有问题,通常我们在计划时会忽视最弱的环节的瓶颈,在执行中又容易在优势环节上超过预算时间,最终的成果还是受制于“瓶颈环节”。

第三种是“强攻瓶颈法”,在“瓶颈环节”安排大量时间,突破“瓶颈”产能。

可既然是“瓶颈”,说明此处的工作效率一定很低,把大量时间花在效率低的环节,会有好结果吗?

如果借鉴TOC工作法,正确答案应该是这样:

第一步,根据经验,我们先判断B是瓶颈环节,一切流程都要围绕“提升B的效率”来进行;

第二步,看看B环节的工作方法有没有优化的空间,而不是花更多的时间到B环节;

第三步,分析A、C这两个环节,尽量找出不需要通过B,直接到D的工作量,以减轻B环节的压力。

第四步,再看看B环节的工作,有没有可以在A、C、D环节直接解决的?

第五步,评估工作目标,再根据此目标评估B环节应分配的合理工作时间——因为瓶颈部分的工作质量决定了最终的工作质量。在保证任务能完成的前提下,剩下的时间分配给其他环节充分发挥。

第六步,进入执行环节后,还要观察整个流程,不要因为B环节用力过猛,导致瓶颈转移到了A、C、D环节,这也是TOC工作法的重要衡量指标——注重资源的平衡。

此外,我们平常喜欢先做完A,再做B,但TOC有“多批次通过”的建议,所以,我们应该在A的一部分成果出来后,先进入B环节处理,再回头继续A的工作,以加强对B环节产能的反馈和控制。

6/6 忙碌,不代表有效率

书中有一个有意思的情节,因为某个部门使用了机器人,效率大大提升,可上游环节很快就出现了供应不足,导致机器人开工不足。

这些情况,其实员工都心知肚明,可为了配合公司宣传“智能化工厂”的要求,工厂不得不加大零件采购,强化上游生产的方法,最终导致半成品积压,订单来不及完成。

“瓶颈”一定是执行层显而易见的东西,而显而易见的东西恰恰是高高在上的决策层最难看见的东西。

所以作者感叹:“忙碌,不代表有效率”,那些追求局部效益的系统,往往是最没有效率的系统。

作者:人神共奋

Copyright © 上海仪器仪表行业协会 版权所有 沪ICP备08100447号