您好,欢迎来到上海仪器仪表行业协会!

技术资讯

XXXX 相关改善建议

制造企业运行改善首先要从业务业务特征开始,然后从方法论开始,然后从IT系统顶层设计、数据治理、组织优化、流程治理等入手,才可以建立一个完整的运行体系。

建议一:组织结构优化

1、PMC组织优化

1)制造业公司的核心职责

一般而言,制造业公司的核心职责:

研发:开发符合客户需求的新产品,满足客户需求

营销:寻找到目标客户,并获取定型

交付:依据客户确定的新产品、并依据营销获得的订单进行产品(订单)的交付。

2)研发、营销、交付三者之间的界面

第一,研发与营销间的界面

研发与营销间的界面:

● 产品设计表:说明产品的相关文件,外观、结构、色彩、功能等

● 确认工程样:由客户测试确认、品质验证的确认实样

第二,研发与交付间的界面

● 工程封样:客户、品管确认的实样

● 图纸:整机三维图、总装图、零件图等

● BOM:构成产品的物料清单

● 关键说明:需要特殊说明的结构、工艺文件

第三,营销与交付间的界面

● 销售订单:交付时间、产品编号、名称、规格、包装要求、出运要求等

3)组织优化建议

根据以上建议,应该讲目前设置于销售部的PMC部门,下方至二厂,有二厂统一指挥。

2、仓库组织优化

目前月立集团的仓库直属财务部,建议调整为各事业部直接管辖。

理由如下:

第一,响应的即时性

仓库是工厂的物流节点,是入、存、发的核心环节,日常作业十分频繁,而且需要处理大量的异常。

由于仓库未归属厂长的直线领导,跨部门协调时必然会带来极大的麻烦。

第二,相互制衡性

PMC依据销售订单和BOM下达采购申请、采购部依据采购申请下达采购单、仓库部依据采购订单进行外购入库、采购依据采购订单/送料单/入库单审核付费,形成了一个完整的闭环。

同时,库存是是重要的成本构成,其准确性对公司的经营会造成极大的影响,账、物、卡的三准确非常重要。

一般而言,仓库进行财务仓库账目调整、盘盈盘亏数据调整,均必须要得到财务的相关人员确认,但是当财务部、仓储部归属一个直线领导时,存在舞弊的瑕疵。

所以,从制衡角度看,两者需要分离。

3、工厂组织优化

第一,工厂管理分析

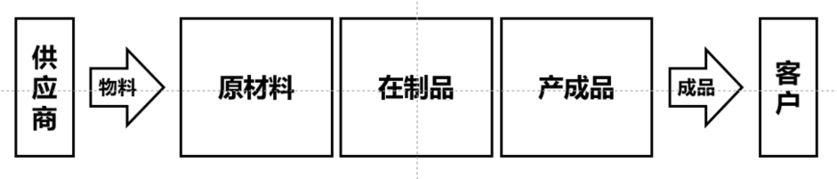

工厂可以用简单模式描述:

1)工厂是由车间作业完工后,从供应商端至成品仓,再出运至客户的物流系统

2)工厂物料的流动受到BOM、工艺路线的限制

3)工厂物料的流动是依据PMC的下达的(依据销售订单、BOM的MRP运算后)采购订单、委外订单、生产任务单的指挥

4)工厂的物料所流动的质量要求,受到相关检验的确认

第二,工厂相关部门的职责分析

其一,制造部或车间

根据第一的1),需要设置相关的车间:总装、喷涂、注塑、五金(三厂),可以将相关车间合并为制造部,有制造部经理负责(则车间主任的能力可以适当放低),也可以将各车间独立,归属厂长直线领导(车间主任的能力需要适当加强)。

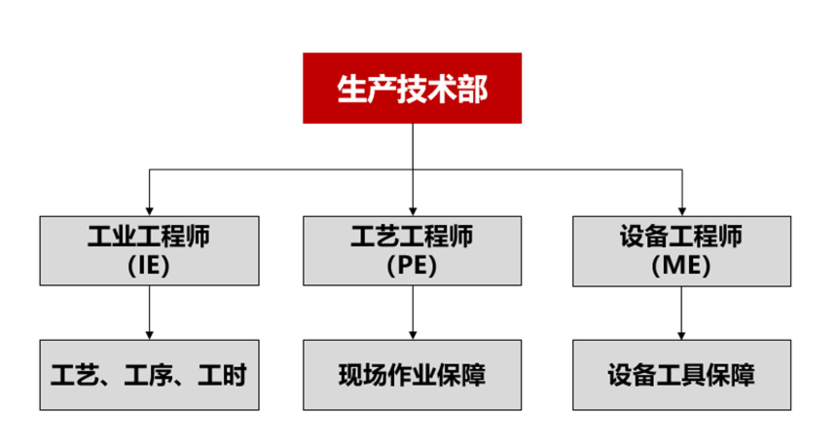

其二,PIE或生产技术部(工程部)

根据第一的2),需要设置工程部门,来管理制造BOM、工艺路线、工治具、异常处理等相关事宜。

XXXX目前设置的是PIE,但是能力不足。建议大幅度加强PIE(生产技术部、工程部)建设,确保有现场作业效率大幅度提升。

PIE(生产技术部)相关职责

● 工业工程师(IE)

● 编制产品流程图

● 编制工时平衡表(标准工时测定)

● 作业指导书编制

● 新产品导入主导

● 工艺工程师(PE)

● 产线(机台)作业异常处理

● 产线(机台)作业工治具设计和制作

● 新产品导入时试做和支持

● 工时平衡和作业效率改善

● 设备工程师(ME)

● 设备日常维护和保全

● 工具/治具管理和维护

● 关键设备运行参数记录和控制

● 电力、压缩空气等公用设置管理

● 劳动安全管理

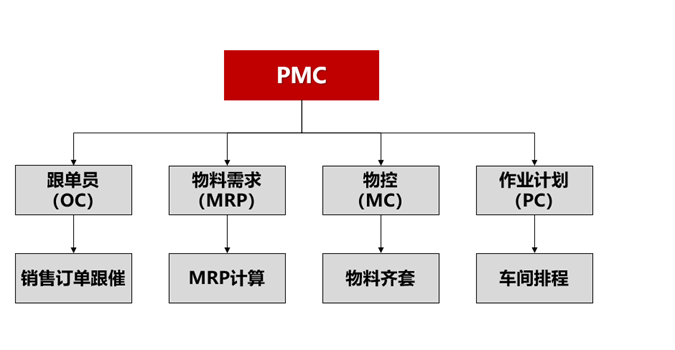

其三、PMC(工厂供应链)

根据第一的3),需要一个专门的机构指挥、协同物料的流动,以确保在准确的时间买到合适的零件(材料)、合适的时间将生产任务投放到车间(尤其是总装车间)、合适的时间把产品出运至客户。

根据以上分析,则需要设置PMC、采购和仓库三个部门,实现物料的申购(需求)、采购倒料、入库管理等职能,而PMC是其中的核心。

● 订单管理专员(OC)

● 接收销售员传递的销售订单和交期评审组织和回复

● 新增ERP系统新建成品物料编号录入情况

● 新增BOM编制和BOM变更跟催

● 新产品量试计划跟踪

● 销售订单完工进度控制和齐套

● 销售出运跟踪和关闭

● MRP专员

● 依据销售订单进行MRP运算(单对单)

● 批次采购物料采购申请下达

● 安全库存水位监控

● 临时紧急需求物料请购

● 库存周转率指标监控

● 物料齐套专员

● 依据月、周、日(3日滚动计划),编制月、周欠料计划

● 依据3日滚动计划,进行采购件、自制件的物料齐套追溯

● 日物料齐套调度会主持和执行

● 作业计划专员

● 编制月、周、日(3日滚动计划),并控制负荷

● 跟踪日计划达成状况,并编制三日滚动计划

● 控制生产工单的投放,确保计划达成

建议二:五金车间生产任务管理优化

1、现状

3厂五金车间不仅供应3厂本身的总装需求,还需要供应1厂、2厂、4厂的总装需求。

由于3厂(5个)的客户相对规模大,采购量也大,所以五金车间的生产批量也比较大。

而1厂、2厂、4厂的客户比较分散(约200个),则存在品种多、批量小、标准化程度低等问题,而且1厂、2厂、3厂的要货的频率也远远高于3厂。

又,五金车间归属3厂直线领导,而与1厂、2厂、4厂是加工关系(单独核算绩效),正常情况下,五金车间对1厂、2厂、4厂的服务水平不会特别好,存在交货期长、齐套性差、质量不稳定等问题,会比较影响1厂、2厂、4厂总装车间的物料需求。

2、解决方案

方案一:XXXX集团集中一个据点

1)作业中心设置

五金车间是独立的作业中心。1厂、2厂、3厂在所有产品的BOM中将五金件处断阶,作为自制件入库。

2)五金件仓库设置

在五金车间处设置两个独立的仓库:原材料仓、半成品仓,分别储存五金车间的原材料和半成品。

3)生产任务管理

1厂、2厂、3厂进行MRP运算后,相关生产任务直接流转至五金车间,由五金车间统一对1厂、2厂、3厂的任务进行管理,确保生产任务的按时完成。

随着五金车间规模的逐步扩大,五金车间需要设置单独的PMC进行物料请购、跟踪、作业计划管理、发货等,人员编制根据任务量大小配置。

五金车间接到的生产任务量大于生产能力时,有五金车间负责委外加工。

4)物料请购

五金车间所使用的原材料,由五金车间依据1厂、2厂、3厂的生产任务量计算原材料需求量,分别由1厂、2厂、3厂相关采购人员请购、采购、入库、对账等。

方案二,XXXX集团+1厂、2厂、3厂多据点模式

首先,2厂有把物料需求及时、准确传递至3厂的五金车间(2厂的PMC直接面向五金车间即可)。

其次,五金车间需要对2厂下达的生产任务,以订单方式进行评审:图纸、尺寸、质量要求、交货周期等。

第三,五金车间需要加强车间本身的计划管理的能力,组建五金车间本身的PMC(看成一个小的独立工厂),并才原材料采购、批次/单次投料、委外控制(3厂所需要的委外工序,由五金车间管理,五金车间对3厂需求物料最终负责),产能负荷控制、工单投料控制等进行综合平衡。

当五金车间的负荷超过2厂+3厂本身的需求时,五金车间需要启动委外动作(涉及到五金车间委外产能的预备),确保满足2厂、3厂的物料需求。

第四,政策调整。如果五金车间的规模比较大的时候,可以将五金车间作为一个单独的事业部运行,让五金车间分别为1、2、3、4厂服务,并承担委外的管理职责。

注意点:

无论采用哪种方式,需要加强两个方面的基础管理能力:

第一,基础资料的规范

1厂、2厂、3厂、4厂所需要的五金件,均需要做好以下事宜:

l 物料编号和图纸规范

所有下达至五金车间的五金件,均需要有物料编号和图纸,这样才可以对五金件有准确的标识,以便五金车间管理。

l 标准工艺和标准工时(标准工价)建立

由于1、2、3、4厂的需求的不确定性,五金车间必须要对设备、模具和人员的负荷进行控制,确保在旺季时有足够的时间外协处理需求。而标准工艺和标准工时(工价)是评估负荷的唯一方法。

l 计划能力建设

目前五金车间主任担任订单接受、需求处理、计划、车间异常管理等相关职责,随着五金车间的规模逐步扩大,其专门的管理职责必须要相应的人员承担。

强烈建议新增专职计划人员,分担五金车间现在承担的“订单接收”、“需求分解”、“生产计划控制”、“产成品交接”等相关事宜,确保生产计划处于控制状态。

建议三:注塑件公用模具管理

1、现状

由于两个工厂的模具使用的不确定性,模具没有专属的管理方,会有经常冲突的时间存在,而且对对模具的保管、保养、维护、维修等日常管理工作带来较大的困扰。

2、建议解决方案

公用模具管理解决方案的从两个方面来解决:转移产品与转移模具相结合的方式,尽量少的转移模具的原则。

解决步骤如下:

l 公用模具清单整理

根据模具车间现有的模具清单,人工识别出2、3厂“在用”公用模具的清单。已经停用或即将停用的模具,不需要参加评审而不列入清单,直接做其他处理。

l 评审使用频率

逐一对模具进行评审,确定模具的状态,建立起以月底为横坐标、使用之间为纵坐标的数据,一个产品模具一张表,确定2厂、3厂的使用频率、使用月、总使用时间。

l 确定模具管辖方

逐一依据模具的使用频率、使用月、使用周期进行评审,原则上是使用频率高、使用周期长的乙方,为模具的管理责任方。

l 产品或模具调用

未保留模具需要使用模具或产品时,按照以下方式进行:

ü 可以交付产品的

由于未保留模具的方的需求相对较少,可以采用下达生产任务、转交产品的方式实现自制件的完工。计件工资的结算可以在两个工厂间、用财务核算的方式实现。

因为两个工厂之间会有一定的产品交换,其计件工资也可以采用倒冲的方式抵消。

ü 需要交付模具的

因为涉及到配色等必须交换模具的,则交换模具(按照现有方式)

l 协同机制建立

交换产品或交换模具,均需要一个好的协调机制实现,尤其在负荷冲突的高峰期,更需要良好的协同,实现产能的保障。

ü 车间主任之间的协同

当需要交换产品和交换模具时,首先在车间主任(或车间计划员)之间进行协商,确定生产任务的需求时和完工时间,根据以上确定的原则:交换产品?或交换模具。

交换产品和交换模具,必须按照需要原则调度和交换,确保不形成呆滞料。

ü PMC部门之间的协同

当车间主任无法协调时,有双方的PMC经理组织协调,确保所需要的生产任务及时完成。

事业部总经理之间的协同

当事业部PMC不能协调时,由事业部总经理协调。

建议四:多步骤委外优化建议

XXXX的委外过程,一般可以细分为两种方式:

第一,是因为加工序必须在委外的(电镀)等委外。

第二,是因为内部产能不足,需要临时委外的委外。

优化方案,主要是针对第一种专业。第二种状况需要PMC依据实际的负荷状况,及时调整和控制。

委外过程的优化,可以大幅度提高物料的可得性,从而提高总装前的齐套性,确保产品的齐套上线,从而提高有效产出和总装作业效率。

1、委外转采购或自制(管理改善)

采购部会同各个工厂,针对现有的委外件进行评审并进行分类:

第一类:必须委外的且暂时无优化方案的

第二类:必须委外的且可能有优化方案的

第三类:可以转为采购件的或自制

如果可以转采购件的,则评审产品单价、交货周期、交货质量等相关因素,从委外转为采购,简化委外作业。

该委外工艺(一般是需要挑选难度大、批量小、质量要求高的零件)是否可以在厂内建立独立车间(4厂有足够的场地)。

机加工车间就是委外(采购)转自制的一种有益尝试,委外也可以按照此模式进行。

2、委外转委托供应商委外(合并委外,管理改善)

针对上述中的第二类:必须委外+有委外方案的,则如下进行:

首先,对XXXX的委外件进行分类,并按照物料类别、工艺、质量要求、单价水平等进行评审、分类、标识。

其次,对委外供应商进行评审,将所有的委外供应商按照工艺、质量水平评审,分类,标识。

第三,邀请财务、委外负责人、PMC相关人员进行评审,把适合的委外件,由一个委外供应商负责跟踪,XXXX仅仅与此供应商打交道,充分利用供应商的管理能力(当然需要付费),降低XXXX的管理难度。

3、最终委外件入库反写入库单(系统简化)

对ERP系统进行二次开发,采用委外件最终入库反写方式,确保委外单据的完整性:

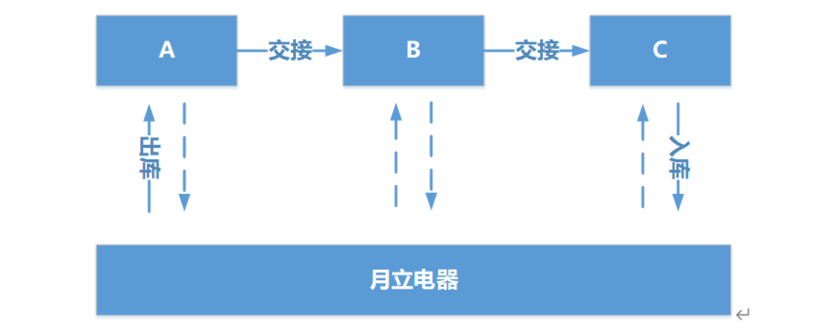

XXXX1→A2→B3→C4→XXXX,分别需要进行委外出入库4次,实际的出入库只有出库1、入库4两个步骤,其中入库1、出入库2、出入库3、出库4需要在ERP总二次开发,当入库4执行时,系统自动反写前几个出入库单据,确保应收账款的准确。

ERP系统的二次开发,现有的操作流程没有破坏,但是ERP中的所有单据是完整的,应付也是完整的。

4、无委外订单出入库几张(系统简化)

按照标准的ERP委外作业流程,委外必须经过以下环节:

第一,MRP后的委外订单

第二,依据委外订单,进行委外出库

第三,依据委外出库,进行委外入库

第四,依据委外订单、委外出库、委外入库进行委外核销

由于委外订单、委外出库、委外入库均是1:N:N的方式,只有依据标准的委外过程单据管理,才可以实现顺利的委外核销,否则核销数据异常较多。

要简化委外过程,则采用系统+手工核算方式,进行委外的管理:

l 对委外件建立物料编号(委外前一个编码、委外后一个变化,每一个委外过程必须建立)

l 手工在ERP中进行出入库管理。即在MRP时,不产生委外订单,需要委外采用人工控制方式。但是,委外产品的出入库,必须采用无源出库、无源入库的方式在系统内走单

l 手工核账。委外专员根据ERP系统内的无源出入库单据进行核对,确定应付账款。

注:实物对账按照库存结存、应付对账有单据与出入库账核对后确定。

5、专职机构管理委外

XXXX的目前的委外过程,有采购部执行。建议各个事业部的PMC部门依据委外工作量设置专门的委外小组(1-2人),专职委外相关事宜:

1、委外供应商的开发

2、委外订单下达和跟催,确保委外订单的及时关闭

3、委外出入库管理,确保委外出入库量的统一

4、委外对账、开票、付款

作者:让工厂管理变简单

Copyright © 上海仪器仪表行业协会 版权所有 沪ICP备08100447号